Creuset pour fonderie pour la fusion des métaux

Caractéristiques principales

Notre Creusets pour fonderieexcellent dans des environnements extrêmes, résistant à des températures allant jusqu'à1600°CLe carbure de silicium assure une excellente résistance aux chocs thermiques, ce qui signifie qu'il peut supporter des variations rapides de température sans se fissurer. De plus, ses propriétés inertes minimisent la contamination, ce qui est idéal pour la coulée de métaux de haute pureté.

Avantages par rapport aux concurrents

- Durabilité:Conçus pour durer, nos creusets offrent des économies importantes au fil du temps.

- Technologie avancée :Utilisation du moulage à haute pression pour une densité et une résistance uniformes.

- Rentable :Avec une durée de vie de plusieurs années, ils réduisent les coûts opérationnels globaux.

Applications

Ces creusets sont essentiels pour les fonderies travaillant avec des métaux non ferreux comme l'aluminium, le cuivre et le laiton, ce qui les rend polyvalents pour diverses applications industrielles, de la métallurgie à la production de verre.

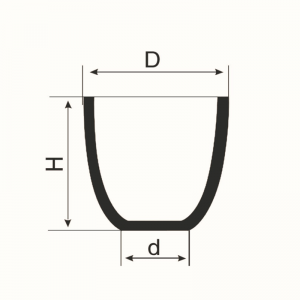

Spécifications techniques

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

FAQ

Quels types de métaux puis-je faire fondre avec ces creusets ?

Nos creusets sont idéaux pour l'aluminium, le cuivre, le laiton et plus encore.

Quelle est la température maximale que ces creusets peuvent supporter ?

Ils peuvent supporter des températures allant jusqu'à 1600°C, ce qui les rend adaptés aux processus de fusion intensifs.

Proposez-vous une personnalisation ?

Oui, nous fournissons des services OEM adaptés à vos spécifications.

Avantages de l'entreprise

Nous bénéficions de nombreuses années d'expertise dans le secteur de la fonderie. Notre engagement qualité, allié à des solutions innovantes et à un service client dédié, vous garantit les produits les mieux adaptés à vos besoins. Choisissez notreCreusets pour fonderieet transformez votre expérience de moulage de métal !