Creuset de coulée de métal pour fonderie d'aluminium moulé

CARACTÉRISTIQUES DU PRODUIT

Conductivité thermique supérieure

Le mélange unique de carbure de silicium et de graphite assure un chauffage rapide et uniforme, réduisant considérablement le temps de fusion.

Résistance aux températures extrêmes

Le mélange unique de carbure de silicium et de graphite assure un chauffage rapide et uniforme, réduisant considérablement le temps de fusion.

Résistance durable à la corrosion

Le mélange unique de carbure de silicium et de graphite assure un chauffage rapide et uniforme, réduisant considérablement le temps de fusion.

CARACTÉRISTIQUES TECHNIQUES

| Graphite / % | 41,49 |

| SiC / % | 45.16 |

| B/C / % | 4,85 |

| Al₂O₃ / % | 8,50 |

| Masse volumique apparente / g·cm⁻³ | 2.20 |

| Porosité apparente / % | 10,8 |

| Résistance à l'écrasement/ MPa (25℃) | 28,4 |

| Module de rupture/MPa (25℃) | 9,5 |

| Température de résistance au feu/ ℃ | >1680 |

| Résistance aux chocs thermiques / Temps | 100 |

| Forme | Un (mm) | B (mm) | C (mm) | D (mm) | E x F max (mm) | G x H (mm) |

|---|---|---|---|---|---|---|

| A | 650 | 255 | 200 | 200 | 200x255 | À la demande |

| A | 1050 | 440 | 360 | 170 | 380x440 | À la demande |

| B | 1050 | 440 | 360 | 220 | ⌀380 | À la demande |

| B | 1050 | 440 | 360 | 245 | ⌀440 | À la demande |

| A | 1500 | 520 | 430 | 240 | 400x520 | À la demande |

| B | 1500 | 520 | 430 | 240 | 400 ⌀ | À la demande |

DÉROULEMENT DU PROCESSUS

1. Formulation de précision

Graphite de haute pureté + carbure de silicium de première qualité + liant exclusif.

.

2.Pressage isostatique

Densité jusqu'à 2,2 g/cm³ | Tolérance d'épaisseur de paroi ± 0,3 m

.

3. Frittage à haute température

Recristallisation des particules de SiC formant une structure de réseau 3D

.

4. Amélioration de la surface

Revêtement antioxydant → Résistance à la corrosion 3 fois supérieure

.

5.Contrôle qualité rigoureux

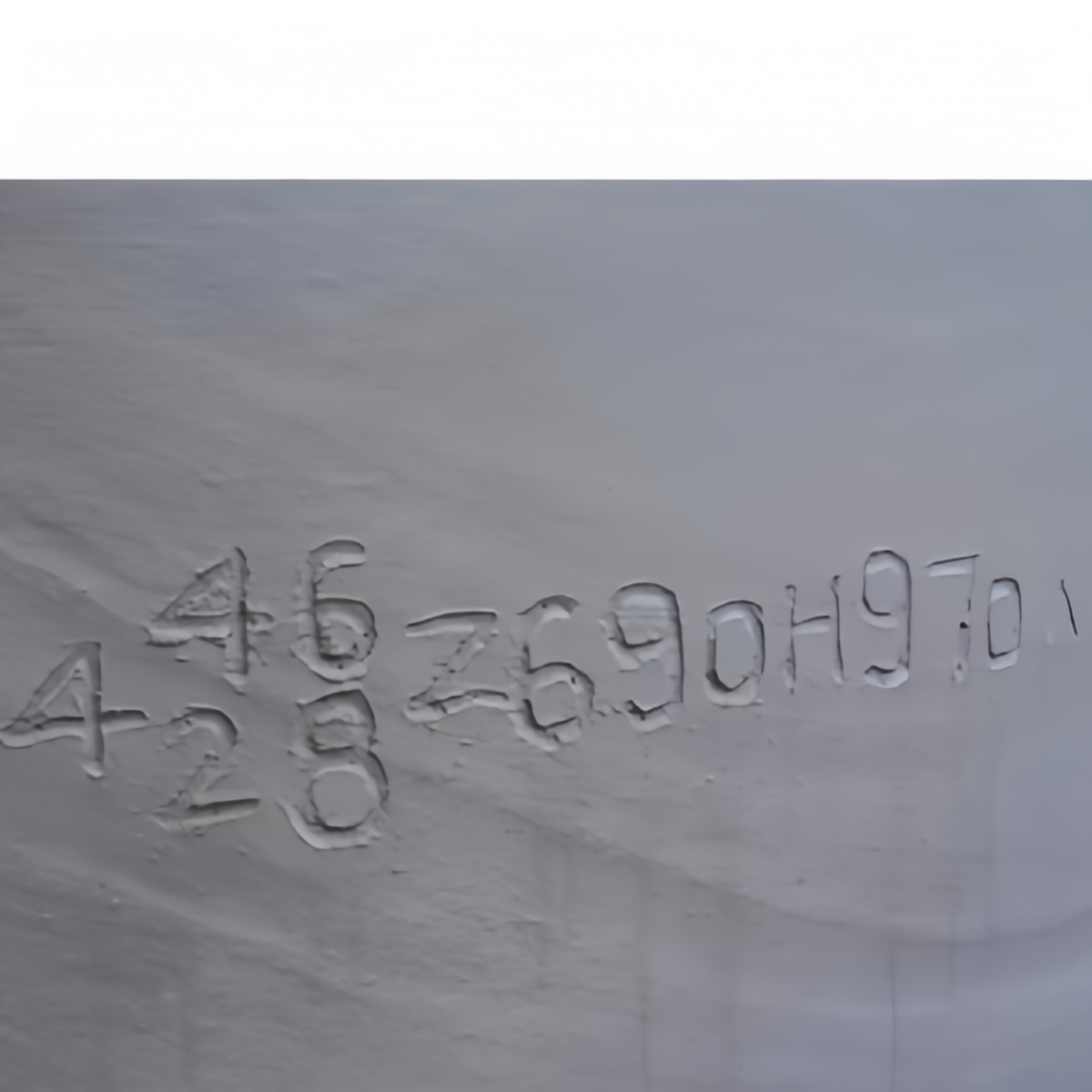

Code de suivi unique pour une traçabilité complète du cycle de vie

.

6.Emballage de sécurité

Couche absorbant les chocs + Barrière contre l'humidité + Boîtier renforcé

.

APPLICATION DU PRODUIT

Four de fusion à gaz

Four de fusion à induction

Four de fusion à résistance

POURQUOI NOUS CHOISIR

FAQ

Q1 : Quels sont les avantages des creusets en graphite en carbure de silicium par rapport aux creusets en graphite traditionnels ?

✅Résistance à des températures plus élevées:Peut résister à 1800°C à long terme et 2200°C à court terme (contre ≤1600°C pour le graphite).

✅Durée de vie plus longue: Résistance aux chocs thermiques 5 fois supérieure, durée de vie moyenne 3 à 5 fois plus longue.

✅Zéro contamination:Aucune pénétration de carbone, garantissant la pureté du métal en fusion.

Q2 : Quels métaux peuvent être fondus dans ces creusets ?

▸Métaux communs:Aluminium, cuivre, zinc, or, argent, etc.

▸Métaux réactifs:Lithium, sodium, calcium (nécessite un revêtement Si₃N₄).

▸Métaux réfractaires: Tungstène, molybdène, titane (nécessite du vide/gaz inerte).

Q3 : Les nouveaux creusets nécessitent-ils un prétraitement avant utilisation ?

Cuisson obligatoire: Chauffer lentement jusqu'à 300°C → maintenir pendant 2 heures (élimine l'humidité résiduelle).

Première recommandation de fusion:Faire fondre d’abord un lot de matériaux de récupération (forme une couche protectrice).

Q4 : Comment éviter la fissuration du creuset ?

Ne jamais charger de matière froide dans un creuset chaud (ΔT max < 400°C).

Taux de refroidissement après fusion < 200°C/heure.

Utiliser des pinces à creuset dédiées (éviter les chocs mécaniques).

Q5:Comment éviter la fissuration du creuset ?

Ne jamais charger de matière froide dans un creuset chaud (ΔT max < 400°C).

Taux de refroidissement après fusion < 200°C/heure.

Utiliser des pinces à creuset dédiées (éviter les chocs mécaniques).

Q6:Quelle est la quantité minimum de commande (MOQ) ?

Modèles standards:1 pièce (échantillons disponibles).

Conceptions personnalisées:10 pièces (dessins CAO requis).

Q7:Quel est le délai de livraison ?

⏳Articles en stock:Expédié sous 48 heures.

⏳Commandes personnalisées: 15-25jourspour la production et 20 jours pour le moule.

Q8:Comment déterminer si un creuset est défectueux ?

Fissures > 5 mm sur la paroi intérieure.

Profondeur de pénétration du métal > 2 mm.

Déformation > 3% (mesure du changement du diamètre extérieur).

Q9:Fournissez-vous des conseils sur le processus de fusion ?

Courbes de chauffe pour différents métaux.

Calculateur de débit de gaz inerte.

Tutoriels vidéo sur l'élimination des scories.

Q10 : Acceptez-vous une production personnalisée en fonction de nos spécifications ?

Oui, nous proposons des services OEM et ODM. Envoyez-nous vos dessins ou vos idées, et nous réaliserons le design pour vous.

Q11 : Quels types de services de personnalisation proposez-vous ?

Nous fournissons des services OEM et ODM adaptés à vos besoins spécifiques.

Q12 : Quel est le délai de livraison pour les produits standards ?

Le délai de livraison pour les produits standards est de 7 jours ouvrés.