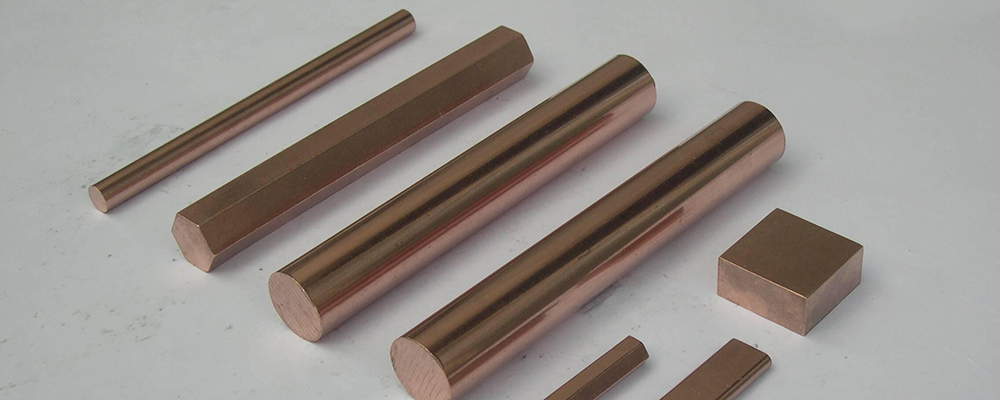

Cuivre (Cu)

La dissolution du cuivre (Cu) dans les alliages d'aluminium améliore les propriétés mécaniques et les performances de coupe. Cependant, la résistance à la corrosion diminue et des fissures à chaud sont susceptibles de se produire. Le cuivre (Cu) en tant qu'impureté a le même effet.

La résistance et la dureté de l'alliage peuvent être considérablement accrues avec une teneur en cuivre (Cu) supérieure à 1,25 %. Cependant, la précipitation d'Al-Cu provoque un retrait lors du moulage sous pression, suivi d'une expansion, ce qui rend la taille de la pièce instable.

Magnésium (Mg)

Une faible quantité de magnésium (Mg) est ajoutée pour supprimer la corrosion intergranulaire. Lorsque la teneur en magnésium (Mg) dépasse la valeur spécifiée, la fluidité se détériore et la fragilité thermique et la résistance aux chocs diminuent.

Silicium (Si)

Le silicium (Si) est le principal ingrédient améliorant la fluidité. La fluidité optimale peut être obtenue entre eutectique et hypereutectique. Cependant, le silicium (Si) cristallisé a tendance à former des points durs, ce qui nuit aux performances de coupe. Par conséquent, il est généralement interdit de dépasser le point eutectique. De plus, le silicium (Si) peut améliorer la résistance à la traction, la dureté, les performances de coupe et la résistance à haute température, tout en réduisant l'allongement.

Magnésium (Mg) : L'alliage aluminium-magnésium offre la meilleure résistance à la corrosion. C'est pourquoi les alliages ADC5 et ADC6 sont résistants à la corrosion. Sa plage de solidification étant très large, il présente une fragilité à chaud et les pièces moulées sont sujettes aux fissures, ce qui rend le moulage difficile. Le magnésium (Mg), impureté dans les matériaux AL-Cu-Si (Mg2Si), fragilise les pièces moulées ; la norme est donc généralement de l'ordre de 0,3 %.

Fer (Fe) Bien que le fer (Fe) puisse augmenter considérablement la température de recristallisation du zinc (Zn) et ralentir le processus de recristallisation, dans la fusion par moulage sous pression, le fer (Fe) provient des creusets en fer, des tubes à col de cygne et des outils de fusion, et est soluble dans le zinc (Zn). Le fer (Fe) transporté par l'aluminium (Al) est extrêmement petit, et lorsque le fer (Fe) dépasse la limite de solubilité, il cristallise sous forme de FeAl3. Les défauts causés par le Fe génèrent principalement des scories et flottent sous forme de composés FeAl3. La pièce moulée devient cassante et l'usinabilité se détériore. La fluidité du fer affecte la régularité de la surface de la pièce moulée.

Les impuretés de fer (Fe) génèrent des cristaux aciculaires de FeAl3. Le moulage sous pression étant refroidi rapidement, les cristaux précipités sont très fins et ne peuvent être considérés comme des composants nocifs. Une teneur inférieure à 0,7 % rend le démoulage difficile ; une teneur en fer comprise entre 0,8 et 1,0 % est donc préférable pour le moulage sous pression. Une teneur importante en fer (Fe) entraîne la formation de composés métalliques et la formation de points durs. De plus, une teneur en fer (Fe) supérieure à 1,2 % réduit la fluidité de l'alliage, nuit à la qualité de la pièce et réduit la durée de vie des composants métalliques de l'équipement de moulage sous pression.

Le nickel (Ni) a tendance, comme le cuivre (Cu), à augmenter la résistance à la traction et la dureté, et a un impact significatif sur la résistance à la corrosion. Parfois, on ajoute du nickel (Ni) pour améliorer la résistance aux hautes températures et la résistance à la chaleur, mais cela a un impact négatif sur la résistance à la corrosion et la conductivité thermique.

Le manganèse (Mn) peut améliorer la résistance à haute température des alliages contenant du cuivre (Cu) et du silicium (Si). Au-delà d'une certaine limite, il est facile de générer des composés quaternaires Al-Si-Fe-P+o {T*T f;X Mn, qui peuvent facilement former des points durs et réduire la conductivité thermique. Le manganèse (Mn) peut empêcher le processus de recristallisation des alliages d'aluminium, augmenter la température de recristallisation et affiner considérablement le grain de recristallisation. L'affinement des grains de recristallisation est principalement dû à l'effet inhibiteur des particules de composé MnAl6 sur la croissance des grains de recristallisation. Une autre fonction du MnAl6 est de dissoudre l'impureté de fer (Fe) pour former (Fe, Mn)Al6 et réduire les effets nocifs du fer. Le manganèse (Mn) est un élément important des alliages d'aluminium et peut être ajouté sous forme d'alliage binaire Al-Mn autonome ou avec d'autres éléments d'alliage. Par conséquent, la plupart des alliages d’aluminium contiennent du manganèse (Mn).

Zinc (Zn)

En présence de zinc (Zn) impur, il présentera une fragilité à haute température. Cependant, combiné au mercure (Hg) pour former des alliages HgZn2 résistants, il produit un renforcement significatif. La norme JIS stipule que la teneur en zinc (Zn) impur doit être inférieure à 1,0 %, tandis que les normes étrangères peuvent autoriser jusqu'à 3 %. Cette discussion ne concerne pas le zinc (Zn) en tant que composant d'alliage, mais plutôt son rôle d'impureté susceptible de provoquer des fissures dans les pièces moulées.

Chrome (Cr)

Le chrome (Cr) forme des composés intermétalliques tels que (CrFe)Al7 et (CrMn)Al12 dans l'aluminium, ce qui entrave la nucléation et la croissance de la recristallisation et renforce l'alliage. Il peut également améliorer la ténacité de l'alliage et réduire sa sensibilité à la fissuration par corrosion sous contrainte. Il peut également augmenter sa sensibilité à la trempe.

Titane (Ti)

Même une faible quantité de titane (Ti) dans un alliage peut améliorer ses propriétés mécaniques, mais elle peut aussi diminuer sa conductivité électrique. La teneur critique en titane (Ti) dans les alliages de la série Al-Ti pour le durcissement par précipitation est d'environ 0,15 %, et sa présence peut être réduite par l'ajout de bore.

Plomb (Pb), étain (Sn) et cadmium (Cd)

Le calcium (Ca), le plomb (Pb), l'étain (Sn) et d'autres impuretés peuvent être présents dans les alliages d'aluminium. Comme ces éléments ont des points de fusion et des structures différents, ils forment différents composés avec l'aluminium (Al), ce qui a des effets variables sur les propriétés des alliages. Le calcium (Ca) a une très faible solubilité à l'état solide dans l'aluminium et forme avec l'aluminium (Al) des composés CaAl₄, ce qui peut améliorer les performances de coupe des alliages d'aluminium. Le plomb (Pb) et l'étain (Sn) sont des métaux à bas point de fusion et à faible solubilité à l'état solide dans l'aluminium (Al), ce qui peut diminuer la résistance de l'alliage mais améliorer ses performances de coupe.

L'augmentation de la teneur en plomb (Pb) peut réduire la dureté du zinc (Zn) et augmenter sa solubilité. Cependant, si la teneur en plomb (Pb), étain (Sn) ou cadmium (Cd) d'un alliage aluminium-zinc dépasse la quantité spécifiée, une corrosion peut se produire. Cette corrosion est irrégulière, se produit après un certain temps et est particulièrement prononcée dans des atmosphères à haute température et à forte humidité.

Date de publication : 09/03/2023