Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulpute. Suspendisse quis lacinia erat, eu tincidunt ante.

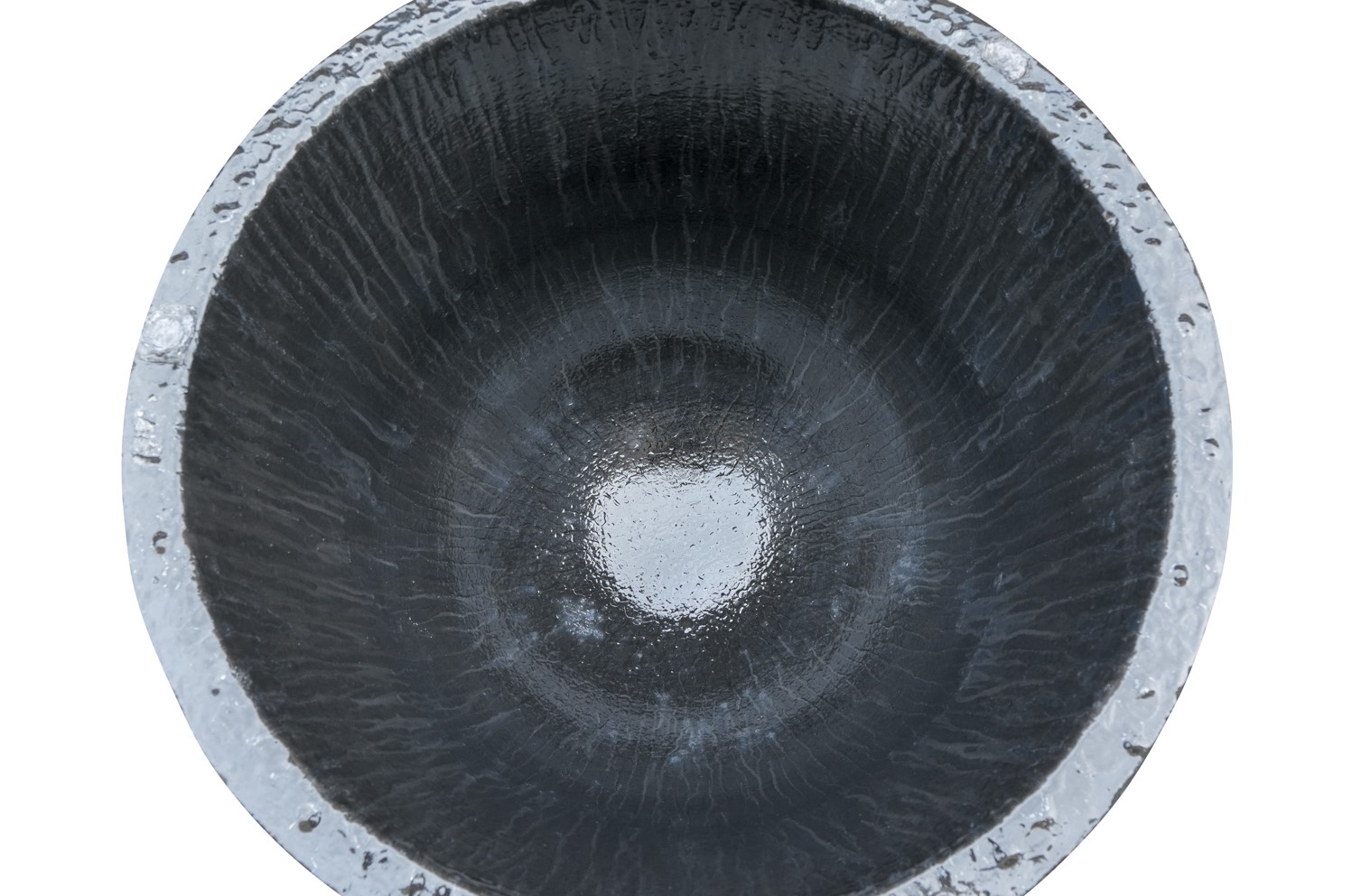

Creusets à liant résine combinant carbure de silicium et graphite argileux

CARACTÉRISTIQUES DU PRODUIT

Fusion rapide

Le matériau en graphite à haute conductivité thermique améliore l'efficacité thermique de 30 %, réduisant considérablement le temps de fusion.

Résistance supérieure aux chocs thermiques

La technologie de liaison à la résine résiste au chauffage et au refroidissement rapides, permettant une charge directe sans fissuration.

Durabilité exceptionnelle

La résistance mécanique élevée résiste aux impacts physiques et à l'érosion chimique pour une durée de vie plus longue.

CARACTÉRISTIQUES TECHNIQUES

| Graphite / % | 41,49 |

| SiC / % | 45.16 |

| B/C / % | 4,85 |

| Al₂O₃ / % | 8,50 |

| Masse volumique apparente / g·cm⁻³ | 2.20 |

| Porosité apparente / % | 10,8 |

| Résistance à l'écrasement/ MPa (25℃) | 28,4 |

| Module de rupture/MPa (25℃) | 9,5 |

| Température de résistance au feu/ ℃ | >1680 |

| Résistance aux chocs thermiques / Temps | 100 |

| No | Modèle | H | OD | BD |

| RA100 | 100# | 380 | 330 | 205 |

| RA200H400 | 180# | 400 | 400 | 230 |

| RA200 | 200# | 450 | 410 | 230 |

| RA300 | 300# | 450 | 450 | 230 |

| RA350 | 349# | 590 | 460 | 230 |

| RA350H510 | 345# | 510 | 460 | 230 |

| RA400 | 400# | 600 | 530 | 310 |

| RA500 | 500# | 660 | 530 | 310 |

| RA600 | 501# | 700 | 530 | 310 |

| RA800 | 650# | 800 | 570 | 330 |

| RR351 | 351# | 650 | 420 | 230 |

DÉROULEMENT DU PROCESSUS

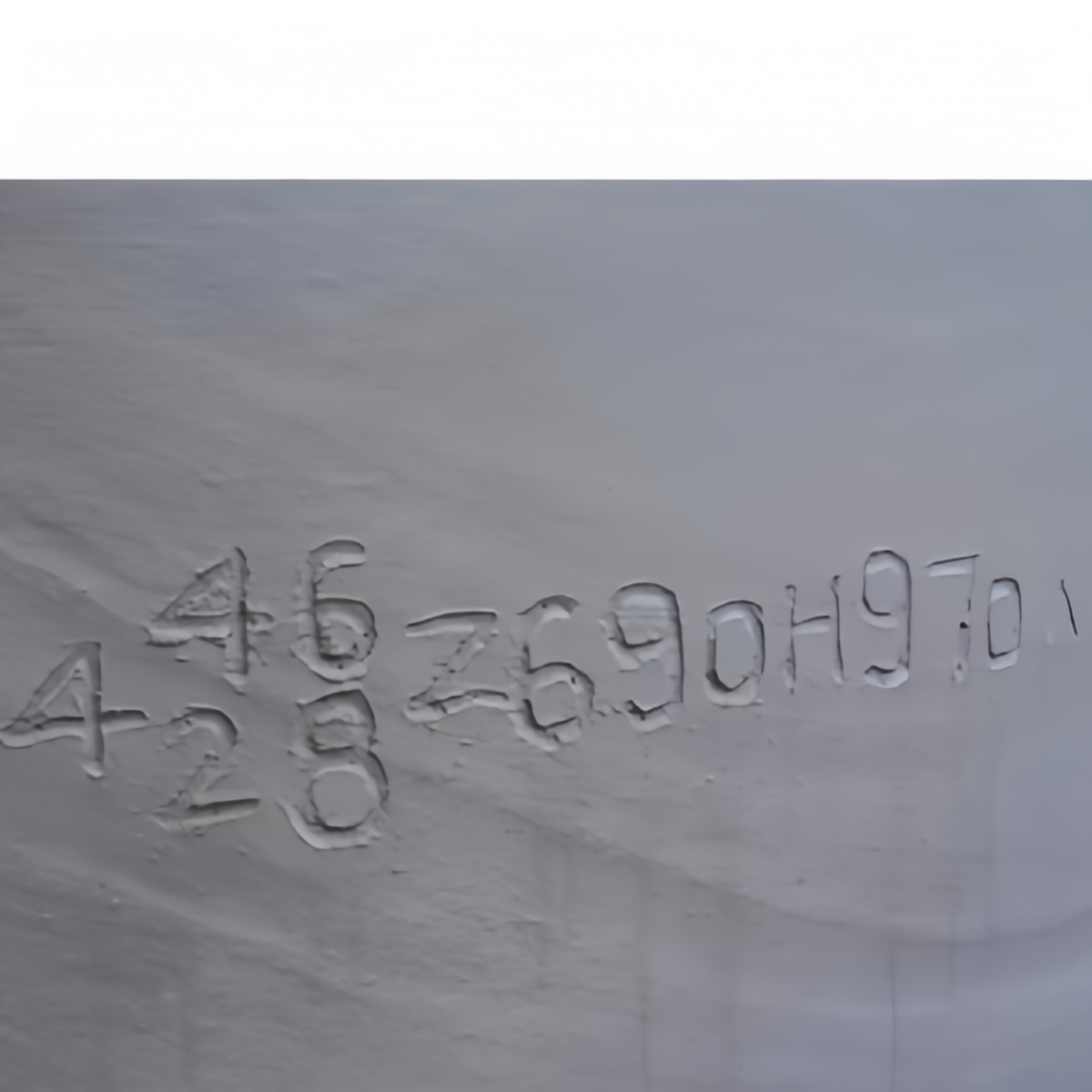

1. Formulation de précision

Graphite de haute pureté + carbure de silicium de première qualité + liant exclusif.

.

2.Pressage isostatique

Densité jusqu'à 2,2 g/cm³ | Tolérance d'épaisseur de paroi ± 0,3 m

.

3. Frittage à haute température

Recristallisation des particules de SiC formant une structure de réseau 3D

.

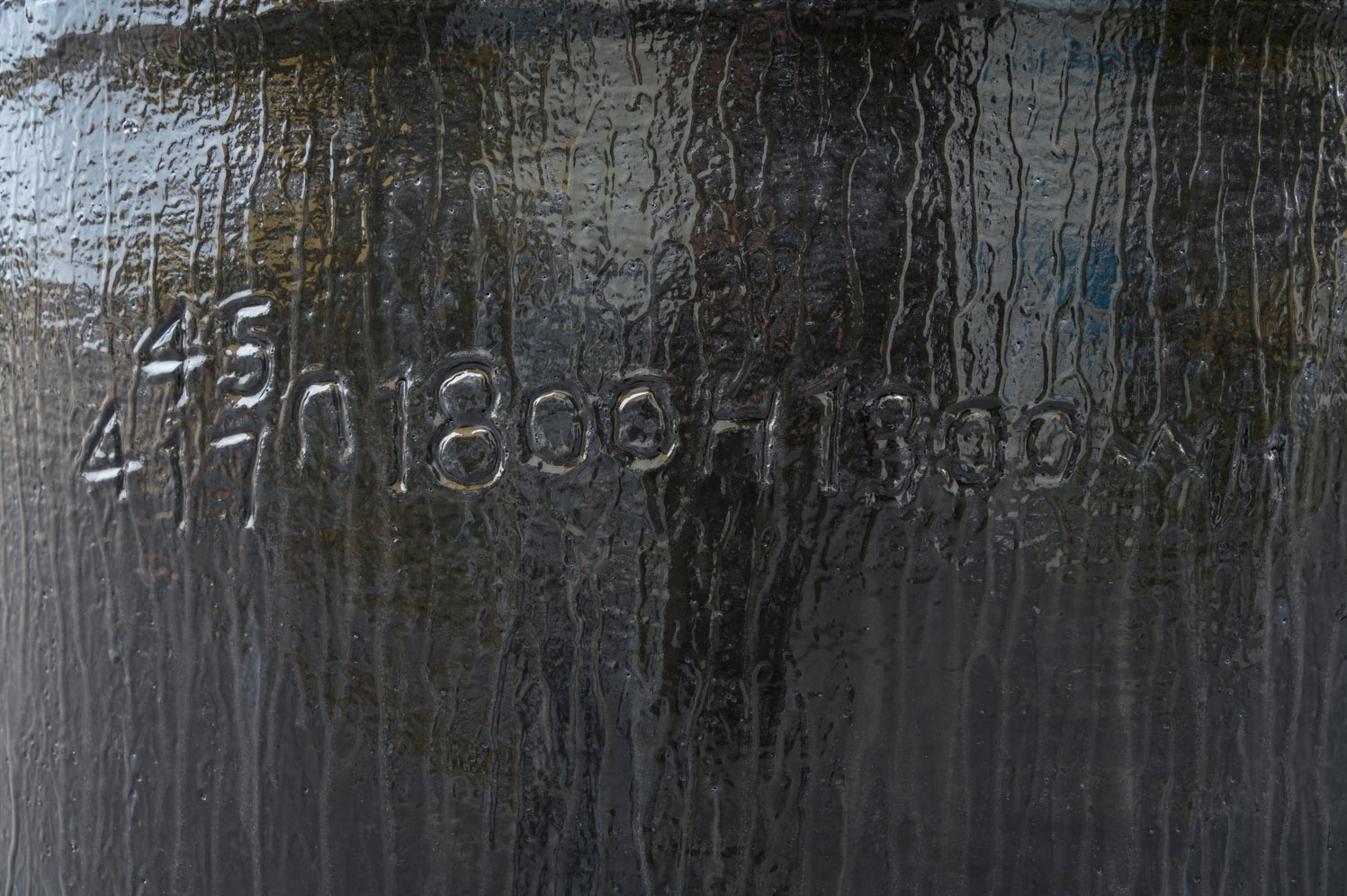

5.Contrôle qualité rigoureux

Code de suivi unique pour une traçabilité complète du cycle de vie

.

4. Amélioration de la surface

Revêtement antioxydant → Résistance à la corrosion 3 fois supérieure

.

6.Emballage de sécurité

Couche absorbant les chocs + Barrière contre l'humidité + Boîtier renforcé

.

APPLICATION DU PRODUIT

Convient à la plupart des métaux non ferreux

Faire fondre l'aluminium

Faire fondre le cuivre

Faire fondre l'or

POURQUOI NOUS CHOISIR

FAQ

Q1 : Le Crucible Cover peut-il réduire les coûts énergétiques ?

R : Absolument ! Cela réduit les pertes de chaleur, diminuant ainsi la consommation d'énergie jusqu'à 30 %.

Q2 : Quels fours sont compatibles ?

R : Il est polyvalent : il convient aux fours à induction, à gaz et électriques.

Q3 : Le carbure de silicium graphite est-il sûr pour les températures élevées ?

R : Oui. Sa stabilité thermique et chimique le rend parfait pour les conditions extrêmes.

Q4 : Comment éviter la fissuration du creuset ?

Ne jamais charger de matière froide dans un creuset chaud (ΔT max < 400°C).

Taux de refroidissement après fusion < 200°C/heure.

Utiliser des pinces à creuset dédiées (éviter les chocs mécaniques).

Q5:Comment éviter la fissuration du creuset ?

Ne jamais charger de matière froide dans un creuset chaud (ΔT max < 400°C).

Taux de refroidissement après fusion < 200°C/heure.

Utiliser des pinces à creuset dédiées (éviter les chocs mécaniques).

Q6:Quelle est la quantité minimum de commande (MOQ) ?

Modèles standards:1 pièce (échantillons disponibles).

Conceptions personnalisées:10 pièces (dessins CAO requis).

Q7:Quel est le délai de livraison ?

⏳Articles en stock:Expédié sous 48 heures.

⏳Commandes personnalisées: 15-25jourspour la production et 20 jours pour le moule.

Q8:Comment déterminer si un creuset est défectueux ?

Fissures > 5 mm sur la paroi intérieure.

Profondeur de pénétration du métal > 2 mm.

Déformation > 3% (mesure du changement du diamètre extérieur).

Q9:Fournissez-vous des conseils sur le processus de fusion ?

Courbes de chauffe pour différents métaux.

Calculateur de débit de gaz inerte.

Tutoriels vidéo sur l'élimination des scories.

Étude de cas n° 1

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulpute. Suspendisse quis lacinia erat, eu tincidunt ante.

Étude de cas n° 2

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulpute. Suspendisse quis lacinia erat, eu tincidunt ante.

Témoignages

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulpute. Suspendisse quis lacinia erat, eu tincidunt ante. Pellentesque aliquet feugiat tellus, et feugiat tortor porttitor vel. Nullam id scelerisque magna. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis.

- Jane Doe

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulpute. Suspendisse quis lacinia erat, eu tincidunt ante. Pellentesque aliquet feugiat tellus, et feugiat tortor porttitor vel. Nullam id scelerisque magna. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis. Nam luctus mauris elit, sed suscipit nunc ullamcorper ut.

- John Doe